Kaynakhane ve Kaynak İmalatı

Kaynak imalatı, çok yönlüdür ve metal işleme endüstrisi gibi çeşitli sektörlerde kullanılabilir. Kaynak prosesleri, farklı kalınlık ve geometrilerdeki ve farklı malzemelerden yapılmış bileşenlerle kullanılabilir. MIG kaynağı özellikle demir dışı metaller alüminyum, magnezyum, bakır ve titanyum için uygundur. MAG kaynağı genellikle alaşımsız, düşük alaşımlı ve yüksek alaşımlı çeliklerin kaynağında kullanılır. Lazer kaynağı, Alüminyum, Magnezyum ve Titanyum gibi hafif metallere ve bileşiklerine uygulanabilir. Ayrıca çelik ve diğer farlı metaller için de kullanılabilmektedir. Lazer kaynağı daha pratik ve aktif olarak kullanılmaktadır.

Kaynak İmalatı yaparken işlem prosesi nasıl olmalıdır?

Tasarım ve planlama; üretilecek ürünün tasarımı ve teknik çizimleri oluşturulur. Kullanılacak malzemeler, kaynak yönetimi ve kaynak parametrelerini belirler. Kalite kontrol planı oluşturulup gerekli güvenlik kontrolleri yapılmalıdır.

Malzeme hazırlığı; metal parçalar projeye uygun olarak kesildikten sonra şekillendirilir ve kaynak için hazır hale getirilir. Metalin kesimden dolayı çapakları varsa temizlenir. Kaynak için gerekli dolgu malzemesi seçilir ve hazırlanır.

Kaynak işlemi; metal parçalar uygun şekilde konumlandırılır ve sabitlenir. Kaynakçı projenin ve malzemenin gerekliliklerine göre kaynak işlemini gerçekleştirir.

Kaynak sonrası; metalin uygun formda olduğunu anlamak için önce soğutma işlemi yapılır. Kaynak dikişleri kontrol edilir. Eğer gerekli görülürse onarma yapılır.

Kaynak İmalatında kullandığımız yöntemler nelerdir?

- Gaz altı kaynağı

- Lazer kaynağı

Kaynaklı imalatın avantajları nelerdir?

Kaynak işlemi ile farklı metal türleri ve farklı kalınlıklardaki metaller arasında sağlam ve dayanıklı bağlantılar oluşturulur. Kaynak işlemi sayesinde karmaşık metal şekiller ve tasarımlar oluşturulabilir. Onarım ve tadilat içinde kaynak işlemi sık sık tercih edilebilir.

Kaynak işleminin kullanıldığı sektörler – sanayiler nelerdir?

- Makine imalatı

- Otomotiv Sanayi

- Havacılık ve Savunma Sanayi

- Denizcilik Sanayi

- Beyaz Eşya Sanayi

- Mobilya sanayi

- İnşaat Sanayi

KAYNAK MAKİNESİ KULLANMA VE BAKIM TALİMATI

- TALİMAT DETAYI

- Amaç

Makine veya ekipmanın amacına uygun ve verimli kullanılması, kullanımı ile ilgili iş sağlığı ve güvenliği ve çevre yönünden dikkat edilmesi gereken hususları açıklamak.

- İş Sağlığı ve Güvenliği Kuralları

- Kullanılmadığı sürece kaynak torcu daima askıda durmalı, tezgâhın veya makinenin üzerine bırakılmamalıdır. Kaynak torcunu ve hortumunu ASLA sıcak malzemelerin üzerine koymayın.

- Makine çalıştırılmadan önce makinenin tüm bağlantıları ve kabloları kontrol edilmeli ve gerekli durumlarda bakım sorumlusuna haber verilmelidir.

- Kaynak makinesini hortum veya kablolarından çekerek hareket ettirmeyin.

- Hortumları mümkün olduğu kadar bükmeden kullanın.

- Kaynak makinesini 10° fazla bir eğimde taşımayın ve durdurmayın.

- Kaynak makinesini vinç ile taşırken üzerinde bulunan iki adet kaldırma kulağını kullanın.

- Gaz ve su sızıntısını önlemek ve akımın iyi geçmesini sağlamak amacıyla, kaynak makinesindeki bağlantılar sıkı ve sızıntı olmayacak şekilde yapılmalıdır.

- Kullanım

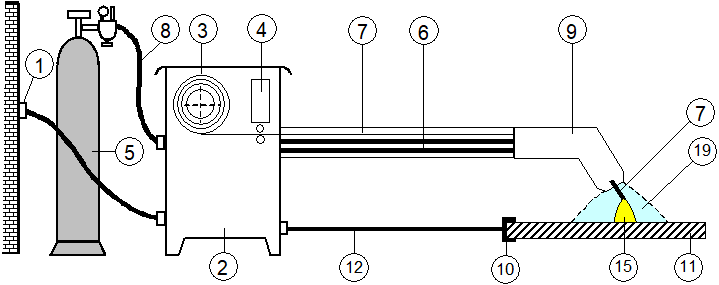

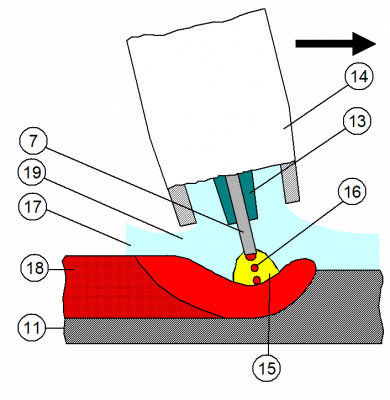

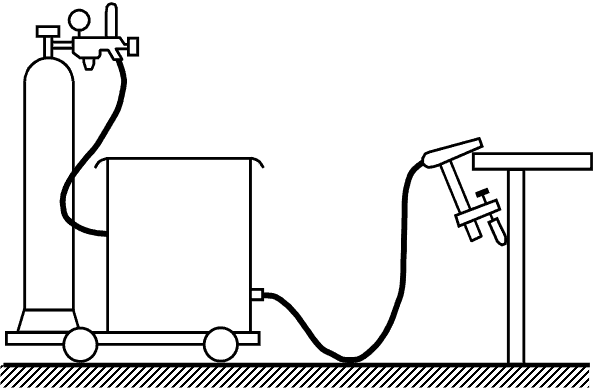

3.1. Kaynak Makinesinin Bileşenleri

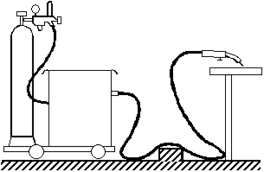

1. Şebeke bağlantısı 2. Akım üreteci 3. Tel elektrot makarası 4. Tel sürme birimi 5. Basınç düşürücü, debimetre ve koruyucu gaz tüpü 6. Akım kablosu (tel elektrot) 7. Tel elektrot 8. Koruyucu gaz hortumu 9. Kaynak üfleci 10. İş parçası işkencesi 11. İş parçası 12. Akım kablosu (iş parçası) |

| 13. Akım kontak nozulu 14. Koruyucu gaz nozulu

|

3.2. Kaynak Makinesinin Açılması

* Kaynak makinesinin fişini prize takın.

* Şalteri açın.

* İş parçası kablosunun (-) kutba, hortumun ise (+) kutba bağlı olmasına dikkat edin.

* Soğutma fanının ve gösterge lambalarının çalıştığına dikkat edin.

3.3. Tel Elektrodun Takılması

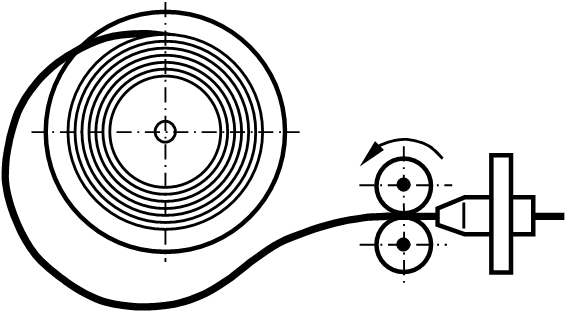

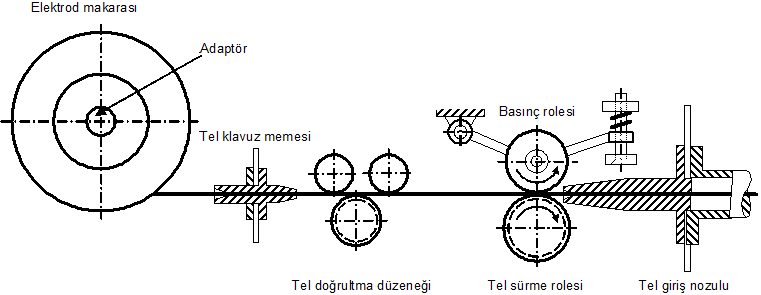

- Adaptörün vidasını sökerek bitmiş olan makarayı çıkarın.

- Tel elektrot makarasını adaptöre takın.

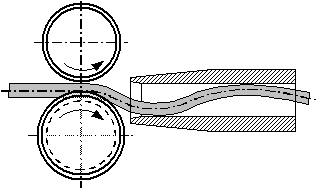

- Tel elektrodu tel kılavuz memesinden, tel doğrultma düzeneğinden, tel sürme rölelerinden ve tel giriş kılavuzunun içine ittikten, tel sürme rölelerini sıkın. Tetiğe basarak telin torcun ucundan çıkmasını sağlayın.

- Tel makarasını, tel durduktan sonra sadece makara dönmeye devam etmeyecek ve sargılar atmayacak kadar sıkın.

- Tel sürme rölesini, tel elektrot kavuzu, tel sürme rölesinin kanalı ve tel çıkış memesi aynı hizada olacak şekilde ayarlayın.

- Ayarlama vidasını gevşetin. Kontak memesinin ucundan çıkan tel elektrodu başparmağınızla işaret parmağınız arasına sıkıştırın.

7. Torcun tetiğine basarak tel elektrodun ilerlemesini sağlayın. Baskı rolesinin vidasını tel elektrod parmağınızın arasından ilerleyecek kadar sıkın. |  |

3.4. Kaynak Makinası Ayarları

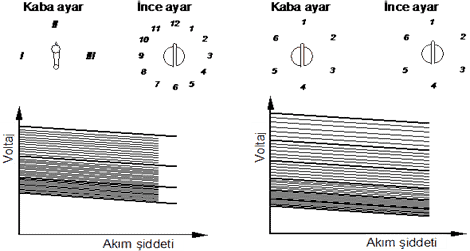

Volta ayarı

Kaynak makinelerindeki iki zorunlu ayardan biri voltaj ayarıdır. Voltaj ayarı ve tel hızı ayarı birbirine uyumlu olmalıdır.

Konvansiyonel kaynak makinelerinde voltaj ayarı kaba ve ince ayar olmak üzere iki adet kademeli ayar düğmesiyle yapılır. Modern kaynak makinelerinde ise kademesiz ve düğmeyle voltaj ayarı yapmak mümkündür.

Tel Hızı ve Akım Ayarı

MIG/MAG kaynak makinelerinde tel hızı ayar düğmesi genelde tel sürme ünitesinin üzerinde bulunur ve kademesizdir.

MIG/MAG kaynak makinelerinde akım ayarı, tel hızı ayar düğmesiyle yapılır.

Dikkat!!!

Voltaj ayarı tel hızına göre çok yüksekse, arkı tutuşturur tutuşturmaz hızla yükselerek kontak memesine kadar uzar ve kontak memesinin ucunu eriterek bozar. Bu şekilde her denemede bir kontak memesi ziyan olur.

Eğer tel hızı, voltaj ayarına göre yüksekse veya voltaj çok düşükse, telin ucu sadece parçaya çarpar ve en kötü ihtimalle ark tutuşmaz. Bu durumda bir yandan kademe kademe tel hızı düşürülürken bin yandan da voltaj düşürülerek uygun ayar yapılabilir.

Otomatik tetik/normal tetik

İki tetikli torçlarda

- Tetiğe basıldığında, koruyucu gaz, tel ve akım devreye gire

- Tetik bırakıldığında, koruyucu gaz, tel ve akım durur.

Punta kaynağında avantajlıdır. Uzun kaynaklarda yorucu olur.

Dört tetikli torçlarda

- Tetiğe 1. kez basıldığında, koruyucu gaz akışı başlar.

- Tetik 1. kez bırakıldığında, tel hareket etmeye başlar, ark tutuşur.

- Tetiğe 2. kez basıldığında, telin ilerlemesi durur, ark söner.

- Tetik 2. kez bırakıldığında, koruyucu gaz akışı durur.

Uzun kaynağında avantajlıdır. Punta kaynaklarında yorucu olur. Kaynağa başlama ve bitirme noktasında daha iyi bir gaz koruma sağladığı için CrNi çeliklerin ve demirdışı metallerin kaynağında avantajlıdır.

Yavaş Başlama

Yüksek tel hızları arkın tutuşmasını zorlaştırır. Bu nedenle bazı makinalarda ark tutuşmadan önceki tel hızını düşük tutma imkanı vardır. Elektrodun ucu parçaya temas edip ark tutuşunca tel normal hızına döner.

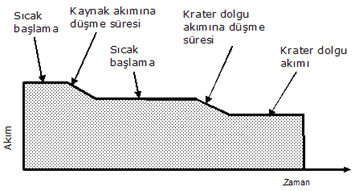

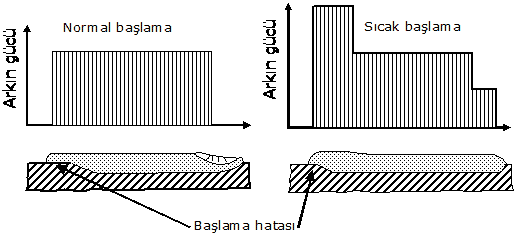

Sıcak başlama

Normal başlamada, başlangıç noktasında birleşme hatası oluşur. Başlama hatasını en aza indirmek amacıyla bazı makinelerde sıcak başlama seçeneği mevcuttur ve normal kaynak akımının %’si olarak ayarlanır ve tetiğe ilk kez basıldığında devreye girer.

Krater dolgu akımı

Arkın aniden sönmesi kaynağın bitişinde krater adı verilen bir çukurun oluşmasına ve kraterin içinde çatlakların oluşmasına yol açar. Krater çatlağını önlemek amacıyla bazı makinelerde krater dolgu akımını, kaynak akımının %’si olarak tanımlamak mümkündür. Krater dolgu akımı, otomatik tetikte, tetiğe 2. kez basıldığında devreye girer.

Tel geri yanma süresi ayarı

Tetiğe basılır basılmaz arkın sönmesi durumunda telin ucu kaynak banyosuna yapışır. Bu nedenle tetiğe basılır basılmaz tel ilerlemesi durur, ancak ark kısa bir süre daha yanar. Geri yanma süresi birçok kaynak makinasında sabittir ve ayarlanamaz. Bazı makinalarda ise ayarlamak mümkündür. Geri yanma süresinin uzun olması durumunda telin ucunda iri bir damla katılaşır ve yüzeyi oksitlerle kaplı olan bu damla bir sonraki işlemde arkın tutuşmasını zorlaştırır. Damla büyüdükçe tutuşma zorlaşır.

Akım : 250 A

Voltaj : 27 V

Tel hızı : 7.8 mm/dak.

Tel çapı : 1.2 mm

Gaz : % 82 Ar + % 18 CO2

Kontak nozulu mesafesi : k=18 mm

Geri yanma süresi | Serbest tel uzunluğu |

0.05 san. | 14 mm |

0.10 san. | 8 mm |

0.15 san. | 3 san. |

Kaynak süresi ayarı

Nokta kaynağında süreyi ayarlamak için kullanılır ve her makinede bulunmaz. Kaynak süresi, makine markasına bağlı olarak 0.5 ile 5 san. arasında değişir.

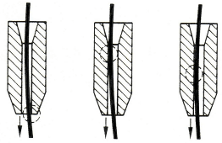

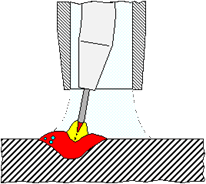

Gaz Nozulu

Gaz nozulunun çapı ve uzunluğu kaynak yapılan bölgeye göre ve arkın gücüne göre değişir. Kısa arkla (düşük ark gücüyle) kaynak yaparken kontak memesi mesafesini kısa tutmak amacıyla gaz nozulu da kısa tutulur. Yüksek ark gücünde ise kontak memesi mesafesini uzun tutmak amacıyla uzun gaz nozulları kullanılır.

Gaz nozulunun çapı kaynak bölgesine ve kaynak banyosunun büyüklüğüne bağlıdır. Örneğin alın kaynaklarının kök pasosunda kök bölgesine yeterince yaklaşabilmek için gaz nozulu çapının dar olması gerekir. Köşe kaynaklarında da büyük nozul çapları kaynağı zorlaştırır. Ancak kaynak banyosunun büyük olduğu durumlarda daha geniş bir alanda gaz koruma sağlamak için, büyük çaplı gaz nozulları kaçınılmazdır.

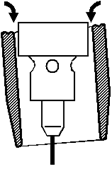

3.5. Gaz Debisi Ayarı

Gaz Debisi Ayar Seçenekleri

* Çok kolay bozulabilir. * Sadece tüpün çıkışındaki gaz debisini gösterir; torcun ucundaki gaz debisini göstermez. |

* Sadece tüpün çıkışındaki gaz debisini gösterir; torcun ucundaki gaz debisini göstermez. |

En garantili yöntemdir; torcun ucundan ölçüm yapılır. |

Gaz debisi miktarı

Genel kural;

Gaz debisi = 10 …12 * Tel çapı

Kaynak bölgesindeki hava akımına bağlı olarak gaz debisi daha yüksek ayarlanabilir.

Not: Gaz debisi 20 l/dk’nın üzerine çıktığında kaynak bölgesinden türbülans nedeniyle gözenek riski artar.

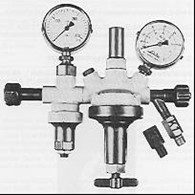

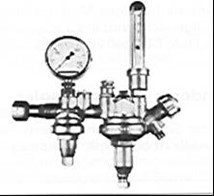

Basınç Düşürücüler

Basınç düşürücü tüp basıncını çalışma basıncına düşürür ve çalışma basıncını sabit tutar.

Gazaltı kaynak proseslerinde gaz debisinin düşük olması yetersiz gaz korumasına ve buna bağlı olarak kaynak dikişinde gözeneklere;

Gaz debisinin yüksek olması türbülans yaratarak kaynak dikişinde gözeneklere ve fazla gaz tüketimi nedeniyle maliyet kaybına yol açar.

Oksi-gaz kaynak ve kesme proseslerinde çalışma basıncının doğru olmaması kaynak/kesme hatalarına ve maliyet kaybına neden olur.

Bu nedenle basınç düşürücülerin doğru çalışması gerekir. Bir basınç düşürücünün maliyeti önemli bir miktar tutmaktadır. Basınç düşürücünün uzun ömürlü olabilmesi için, aşağıdaki bilgilere uyulması gerekir.

Basınç düşürücünün kapatılması sırasındaki işlem sırası:

- Tüp vanasını kapatın,

- Üflecin vanasını açın (basınç düşürücüdeki basınç boşalır),

- Ayarlama vidasını sola doğru sonuna kadar çevirin (diyaframın üzerindeki basınç kalkar),

- Basınç düşürücünün üzerindeki vanayı kapatın,

- Üflecin üzerindeki vanayı kapatın.

Basınç düşürücünün tüpe bağlanması:

- Tüpün bağlantı yerinin temiz olmasına dikkat edin ve vanayı açarak kısa bir süre gazla birlikte muhtemel pisliklerin çıkmasını sağlayın, (Basınç düşürücünün içine biriken pislikler, basınç düşürücünün kısa zamanda bozulmasına yol açar)

- Contaları kontrol edin; hasarlıları değiştirin,

- Basınç düşürücüyü veya kelepçeyi sıkıca vidalayın,

- Köpük kullanarak sızdırmazlık kontrolünü yapın.

Basınç düşürücünün çalıştırılması sırasındaki işlem sırası:

- Tüp vanasını yavaşça açın,

- Basınç düşürücünün üzerindeki vanayı açın,

- Üflecin ucundaki vanayı sonuna kadar açın,

- Basınç düşürücünün üzerindeki ayarlama vidasını yavaşça sağa doğru çevirin (kilitleme pimi açılır),

- Çalışma basıncı manometresine dikkat edin,

- İstenilen çalışma basıncına ulaşıncaya kadar ayarlama vidasını sağa doğru çevirin, (Aşağıdaki ayarlama yayının baskısı ile tüpten gelen gazın diyaframa uyguladığı basınç arasında bir denge oluşur. Kilitleme pimi yayının basıncı diyaframa uygulanan basıncı arttırır.)

EK-A: Kaynak Makinesiyle İlgili Yanlış İşlemler ve Sonuçları

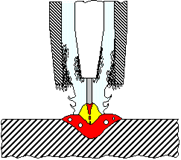

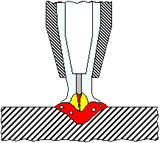

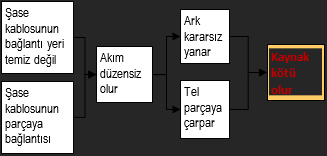

Hata: Şase kablosu gevşek bağlanmış.

|

azla kıvrılmış.i ve koruyucu gazı kapatın. eydana geldiğinde, bakım personeline bilgi ver farklı bir değer verilmemişse, gaz de |

Kontak memesinin delik çapı çok büyük veya aşınarak büyümüş | Kontak memesinden tel elektroda akım düzenli geçmediği için kaynak arkı düzenli olarak yanmaz; hem kaynak işlemini aksatabilir hem de kaynakta hatalara sebep olabilir. |

Akımın düzensiz gelmesine sebep olabilecek hatalar

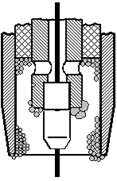

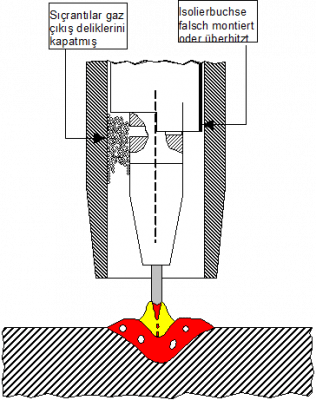

Gözeneğe sebep olan hatalar

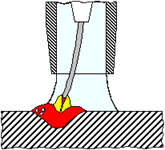

Kaynak torcunun içine sıçrantıların yapışması. | |

| |

Gaz nozulunun çapı çok küçük. | Kontak memesi çok geride veya gaz nozulu çok uzun. |

Kontak memesi hor kullanılarak eğilmiş.

| |

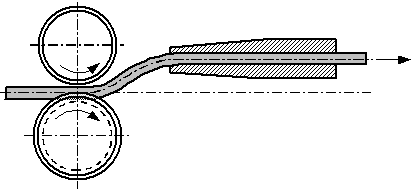

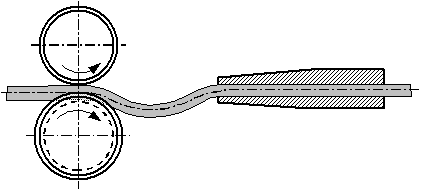

Telin düzensiz gelmesine sebep olan hatalar

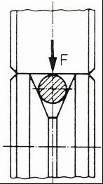

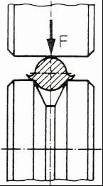

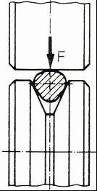

Tel sürme rolesinin kanalı tel elektrot çapına göre çok büyük; tel sürme rolesi patinaj yapar ve teli süremez.

| Tel sürme rolesinin kanalı, tel elektrot çapına göre çok büyük; tel deforme olduğu için kılavuzdan ve kontak memesinden geçemez. | Tel sürme rolesinin baskısı çok fazla, tel deforme olduğu için kılavuzdan ve kontak memesinden geçerken zorlanır.

| ||

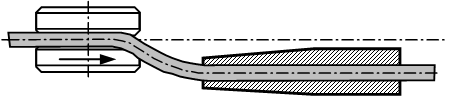

Hortum paketi fazla kıvrılmış.

| Tel elektrot kılavuzu tel sürme rölesiyle aynı doğrultuda değil.

|

| ||

Hortum içindeki tel elektrot spiraliyle kontak memesi arasındaki mesafe çok büyük.

Tel elektrod spirali çok uzun veya çok kısa olabilir.

| Tel sürme rölesiyle tel elektrot kavuzu arasındaki mesafe çok büyük.

|

| ||

Tel elektrot kılavuzunun delik çapı çok büyük.

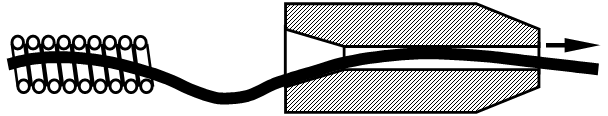

| Tel elektrot makarası çok sıkı veya gevşek

Tel elektrot makarası çok sıkı olursa, · Tel baskı makaraları telin üzerinde kayar ve tel düzenli ilerlemez, kaynak arkı kontak memesinin ucuna kadar yükselir ve kontak memesinin ucunu eritir, · Telin düzenli gelmesini sağlamak için baskı makarasının sıkılığı arttırılınca tel ezilir ve kontak memesinin içinden geçerken takılır. Tel elektrot makarası çok gevşek olursa, tetiğe basılıp her ark söndüğünde makara bir süre dönmeye devam eder; ark yeniden tutuşturulduğunda boştaki tel kolayca ilerler, ancak boştaki tel bitince ani bir dirençle karşılaşıldığı için, ark bir an için yükselir; arkın her söndürülüp tutuşturulmasında bu olay gerçekleşir. |

| ||

- Kontroller

- Genel kurallar

- Voltaj ayarının kademeli olarak yapıldığı MIG/MAG kaynak makinelerinde (örn. ESAB LAN 400, LAG 400) kaynak sırasında voltajı değiştirmeyin aksi takdirde kaynak makinesinin güç kaynağı bozulabilir.

- Tel sürme ünitesinin içinde tel parçası veya metal bir parça bulundurmayın.

- Kontak memesinin çapı tel elektrot çapına uygun olarak seçilmelidir. Düşük amperlerde kullanılan kontak memesinin ucu gaz nozulunun ucuyla aynı hizada veya daha dışarıda olmalıdır. Yüksek amperle kaynak yaparken kontak memesi ucu gaz nozulunun ucundan en fazla 3 mm geride olmalıdır. Akımın düzgün ve buna bağlı olarak arkın düzgün yanması için kontak memesini sıkıca vidalayın. Kontak memesinin deliği aşınma nedeniyle aşırı derecede büyüdüğünde değiştirin.

- Gaz nozuluna ve kontak memesi tutucusuna sıçrantıların yapışmasını azaltıcı silikon sprey sıkın; ancak silikonu gaz çıkış deliklerine doğru değil, gaz nozulunun iç yüzeyine doğru sıkın. Gaz nozulunun içi sıçrantıyla dolduğunda, gaz nozuluna ve kontak memesine hasar vermeden sıçrantılar temizlenmelidir. Kontak memesini ve gaz nozulunu mekanik olarak zorlayarak şeklini bozmayın.

- Spiral, tel sürme rölesi, tel sürme rölesinin kanalı, tel sürme birimi içindeki kılavuzlar, tel elektrodun çapına uygun olmalıdır.

- Kaynak makinesini ve parçalarını mümkün olduğu kadar temiz tutun.

- Tel spiral ne çok uzun ne de çok kısa olmalıdır. Tel elektrot spirali tozla dolup telin akışını aksatmaya başladığında, spirali çıkarıp basınçlı havayla temizlenmelidir.

- Makine her açıldığında yapılacak kontroller ve işlemler

- Makinenin görsel olarak kontrolünü yapın, bir anormallik varsa bakım personeline haber verin

- Su bidonunu kontrol edin; suyu eksikse saf su ilave edin.

- Su devir daiminin çalışıp çalışmadığını kontrol edin; çalışmıyorsa bakım personeline haber verin.

- (+) ve (–) kutup başlarının tam sıkı bağlanıp bağlanmadığını kontrol edin, değilse sıkın.

- Gaz debisini torçun ucundan flowmetreyle kontrol edin; başka bir teknik doküman tarafından farklı bir değer verilmemişse, gaz debisini 12-15 litre/dak. arasında kalacak şekilde ayarlayın.

- Öğlen aralarında ve akşam paydoslarında kaynak makinesi ve basınç düşürücüleri kapatın.

- Öğle aralarında ve akşam paydoslarında makinenin tel sürme ünitesinin içini ve makinenin dışını basınçlı hava tutarak ve gerekirse bezle silerek temizleyin.

Günlük Bakım

- Gaz nozulunu ve kontak memesini kontrol edin; eğer uçları iyice aşınmışsa veya eğilmişse değiştirin.

- Gaz nozulunun içine sıçrantılar yapmışsa sık sık temizleyin.

- Hortum paketini ve kabloları kontrol ederek delinme varsa bakım sorumlusuna bildirin.

3 Aylık Bakım ve Kontrol İşlemleri

- Akım Üreteci Temizliği

- Makinayı kapatıp fişini prizden çekin.

- Güç kaynağının kapağını açın ve düşük basınçlı hava püskürterek tozları temizleyin.

Soğutma Ünitesinin Kontrolü ve Temizliği

- Makinayı kapatın.

- Herhangi bir yerde su sızıntısı olup olmadığını kontrol edin.

- Soğutma suyu seviyesini kontrol edin; gerekirse saf su ve bir miktar antifriz ekleyin.

- Radyatörün üzerinde kir veya toz tabakası birikmişse temizleyin.

Tel Sürme Ünitesinin Kontrolü

- Tel sürme tekerlerinin tel çapına uygun olup olmadığını kontrol edin, değilse değiştirin.

- Tel sürme tekerlerinin üzerinde tel hızını etkileyen bir deformasyon varsa, tekeri değiştirin.

- Tel elektrot makarasının takıldığı sistemde tel hızını olumsuz yönde etkileyen bir deformasyon varsa, gerekli tamirin yapılmasını sağlayın.

- Makaradan veya fıçıdan gelen telin hortum paketine az bir hat üzerinde gidip gitmediğini kontrol edin; gitmiyorsa gerekli ayarlamaları yapın.

- Tel sürme biriminin içindeki tel sürme tekerlerini, telin geçtiği memeleri, makaranın takıldığı aksamı basınçlı hava veya bezle temizleyin.

Hortum Grubunun Temizliği

- Tel elektrotu ve tel spirali hortumdan çıkarın.

- Spiralin içine basınçlı hava üfleyerek içindeki pislikleri temizleyin…

- Arıza Durumunda Yapılacak İşlemler

- Makinenin fişini çekin.

- “Arıza Bildirim Formu” yazarak bakım birimine kaynak makinesini ulaştırın.

- Bakım

- Bakım var levhasını asın,

- Kaynak Makinesinin fişini çıkart.

Soğutma Ünitesinin Temizliği ve Fonksiyon Kontrolu

▪ Su ünitesindeki suyu boşalt. Tankı temizle . Tankı yeni yumuşatılmış su ile doldur. Su pompasına start ver su devridaimini gözle.

Tel sürme ünitesinin temizliği ve tel sürme makaralarının aşınmışlık ve fonksiyon kontrolü

▪ Tel sürme motoru dişlilerine ve tel yoluna hava tutarak temizle.

Torcun genel kontrolü:

▪ Torç test sistemine torç bağlanarak su ve gaz kaçak kontrolü yapılır. Torç çıkışına gaz ölçer takılır, torç giriş gazölçeri ile çıkış gazölçeri gözlenir. Eğer çıkış gazölçeri giriş gazölçerinden düşük ise gaz kaçağı var demektir

Koruyucu Gaz Hattının Kontrolü ve Bakımı

▪ Basınç düşürücüden hortumu sökün.

▪ Yaklaşık yarım metre uzunluğundaki bir hortumun bir ucunu basınç düşürücünün çıkışına bağlayın.

▪ Tüpün vanasını yavaşça açın.

▪ Flowmetreyi dik konumda olacak şekilde hortumun diğer ucuna dayayın.

▪ Gaz debisini 15 lt / dak. olacak şekilde ayarlayın.

▪ Sadece tüpün vanasını kapatıp, hortum parçasını çıkarın ve kaynak makinesine giden hortumu bağlayın.

▪ Tüpün vanasını yavaşça sonuna kadar açın.

▪ Tel sürme tekerlerini gevşetip flowmetreyi dik konumda olacak şekilde torcun ucuna dayayın.

▪ Torcun tetiğine basarak gaz debisini ölçün.

▪ Eğer gaz debisi 14 lt / dak. dan düşükse, manometreyle kaynak torcu arasında gaz kaçağı mevcuttur.

▪ Koruyucu gazın geçtiği hortumları ve bağlantı yerlerini sabun köpüğüyle bulup gerekli işlemleri yapın.

Tüp ve Basınç Düşürücünün Bağlantı Kontrolü

▪ Basınç düşürücüyle tüp ve hortum arasındaki bağlantı bölgelerine köpük sürerek gaz kaçağı olup olmadığını kontrol edin.

▪ Sebebini araştırıp gerekli önlemi alın.

Tel Hızının Kontrolü ve Ayarı

▪ Tel sürme biriminin kapağını açın.

▪ Makinede yavaş başlama düğmesi varsa, normal başlama moduna getirin. (ESAB makinelerinde, tel sürme biriminin iç duvarında bulunur.)

▪ Tel sürme tekerlerini iyice gevşetin.

▪ Tel hızı ayar düğmesini 10 m / dak.ya (veya 20 inch / dak.)

▪ Takometrenin tekerini tahrikli tel sürme tekerinin üzerine dayayın.

▪ Kaynak torcunun tetiğine basarak takometrenin göstergesinden kaynak hızını okuyun.

▪ Takometrede okunan değer 9.7 m / dak. (19.4 inch / dak.) den az veya 10.3 m / dak. (20.6 inch / dak.) dan fazlaysa, tel hızı düğmesini çevirerek 10 m / dak.’ya ayarlayın.

▪ Tel hızı düğmesini gevşeterek, gösterge makinenin üzerinde 10 m / dak.’yı gösterecek şekilde düğmeyi ayarlayın ve vidasını sıkın.

▪ Düşük basınçlı hava ile ünitenin içini temizle.

1. ALTERNATİF: Saatli basınç düşürücü

1. ALTERNATİF: Saatli basınç düşürücü 2. ALT

2. ALT 3. ALTERNATİF: Flowmetre

3. ALTERNATİF: Flowmetre

Kabloları kaynak makinesine ve parçaya yeterince sıkı bağlayın, aksi takdirde kablo ile soket arasında şasi oluşur. Ayrıca, bağlantı yerinde pas veya tufal olmamalıdır.

Kabloları kaynak makinesine ve parçaya yeterince sıkı bağlayın, aksi takdirde kablo ile soket arasında şasi oluşur. Ayrıca, bağlantı yerinde pas veya tufal olmamalıdır.